séchoir lyophilisateur industriel 200㎡ - 3000kg/lot, écran tactile automatique en acier inoxydable 304 pour fruits/aliments/fruits de mer (FDA/CE)

- Vue d'ensemble

- Produits recommandés

PROCÉDÉ DE LYOPHILISATION

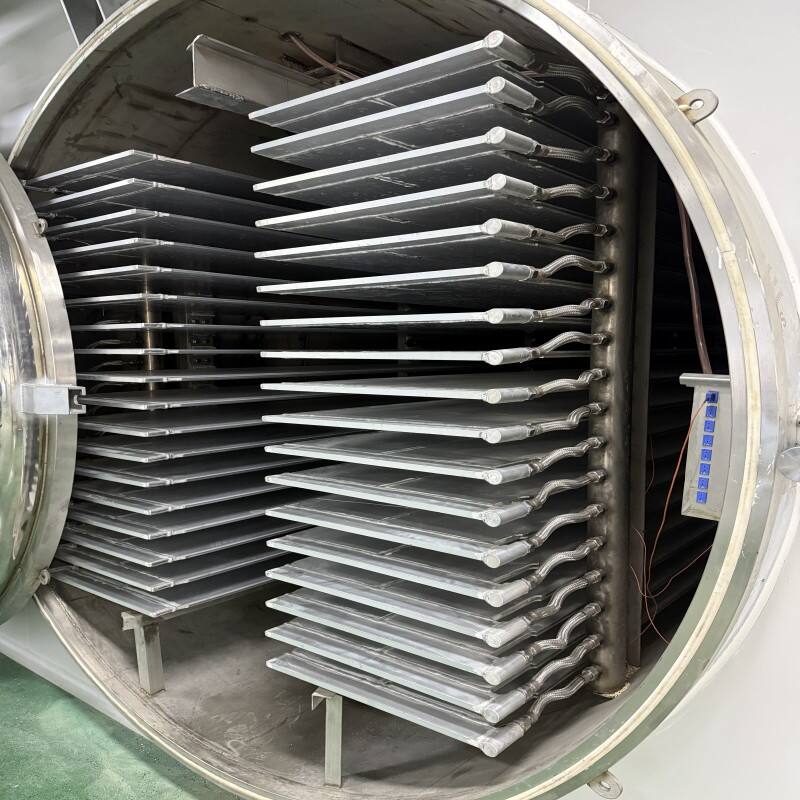

Le procédé de lyophilisation, également appelé lyophilisation ou sublimation, comprend deux étapes principales. Tout d'abord, les produits frais coupés sont transportés dans un « congélateur rapide » et gelés à une température inférieure à -40°C. Une fois que les produits sont bien congelés, ils sont placés dans une chambre de lyophilisation où un vide est créé en réduisant la pression atmosphérique à un certain niveau.

Ensuite, une chaleur à faible température est transmise aux produits via les étagères de la chambre de lyophilisation, et la glace contenue dans les produits se transforme directement en gaz, en sautant la phase liquide. Les fruits lyophilisés conservent tous les avantages nutritionnels des fruits frais, seule l'eau a été retirée et remplacée par une texture croustillante. Tous nos produits lyophilisés sont emballés sous scellage et ont une longue durée de conservation.

| Non | Article | Paramètres |

| 1 | Modèle | FD-10 |

| 2 | Surface de lyophilisation | 10m³ |

| 3 | Dimensions totales | 3700*1400*1800mm |

| 4 | Poids | 3000kg |

| 5 | Puissance | 25KW/380V/50HZ |

| 6 | Plages de température des plaques chauffantes | Température normale ~+95℃ |

| 7 | Capacité de captation d'eau | 120kg/batch |

| 8 | Consommation d'énergie | 12kw/h |

| 9 | Structure | Tout-en-un |

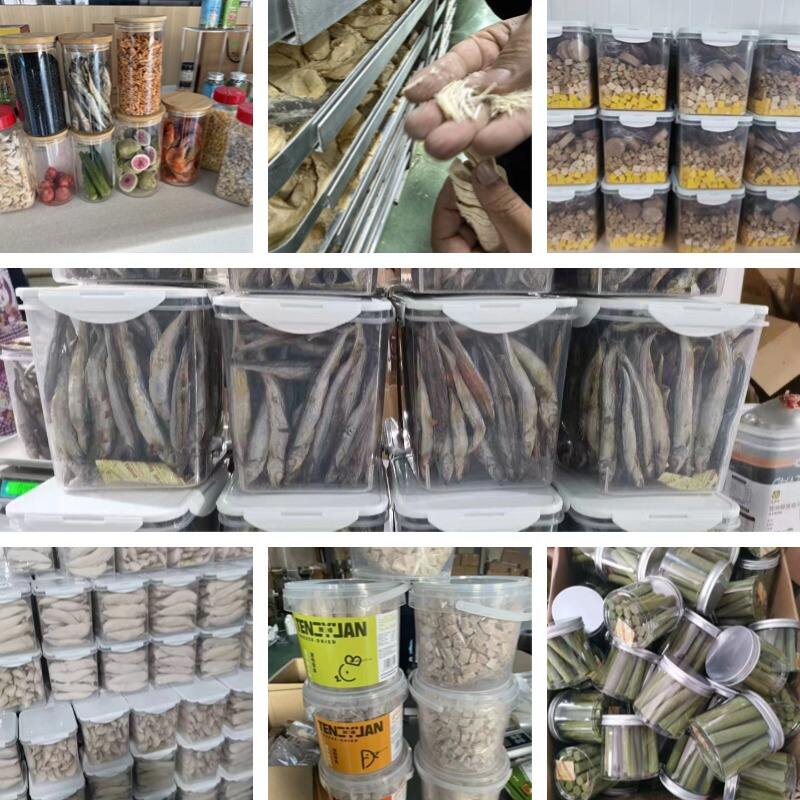

PRODUITS EN COURS DE LYOPHILISATION

·Aliments pour camping · Viandes

· Aliments pour animaux domestiques · Poissons

· Café · Glaces

· Champignons · Œufs

·Guacamole/Salsa ·Aliments pour bébés

·Herbes ·Plats faciles à préparer

·Fruits & Légumes·Soupes ·Cannabis et produits dérivés

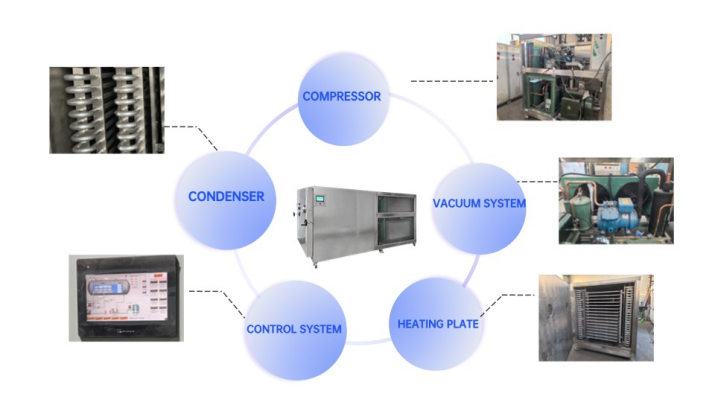

Principe de fonctionnement

Processus de lyophilisation

Le procédé de lyophilisation, également appelé lyophilisation ou sublimation, comprend deux étapes principales. Tout d'abord, les produits frais coupés sont transportés dans un « congélateur rapide » et gelés à une température inférieure à -40°C. Une fois que les produits sont bien congelés, ils sont placés dans une chambre de lyophilisation où un vide est créé en réduisant la pression atmosphérique à un certain niveau.

Ensuite, une chaleur à faible température est transmise aux produits via les étagères de la chambre de lyophilisation, et la glace contenue dans les produits se transforme directement en gaz, en sautant la phase liquide. Les fruits lyophilisés conservent tous les avantages nutritionnels des fruits frais, seule l'eau a été retirée et remplacée par une texture croustillante. Tous nos produits lyophilisés sont emballés sous scellage et ont une longue durée de conservation.

Aperçu du produit

Le séchoir lyophilisateur alimentaire de 200㎡ est un système de lyophilisation à l'échelle industrielle conçu pour le traitement d'aliments en grandes quantités, doté d'un système intégré de traitement in situ permettant d'éliminer les contaminations croisées. Avec une capacité de charge de 2000–4000 kg, il est optimisé pour les boissons instantanées (café, poudre de thé), les fruits croustillants, la nourriture pour animaux de compagnie et la conservation de poissons de haute valeur.

Principales spécifications

| Paramètre | Plage typique | Remarques techniques |

| Surface de lyophilisation | 197–200㎡ | Configuration personnalisable des étagères |

| Température du condenseur | ≤-65°C à -70°C (vide) | Réfrigération en cascade, efficacité de captage de vapeur ≥90% |

| Capture de glace | 2400–4000kg/par lot | Condenseur séparé, dégivrage ≤90 minutes (pulvérisation/immersion) |

| Plage de température des plateaux | -45°C à +120°C | Chauffage à l'huile de silicone, uniformité ±1°C, 50 segments programmables |

| Vide ultime | ≤2,7–10Pa (vide) | Double pompe à vide, temps d'évacuation ≤30 minutes |

| Consommation d'énergie | 174–570 kW (économie de 40 % avec variateur de fréquence) | Variateurs de fréquence + récupération de chaleur |

| Configuration des étagères | (15+1) couches × 2 ensembles | acier inoxydable 304, espacement réglable (70–80 mm) |

| Cycle de séchage | 18–24 heures par lot | 3–4 cycles/jour en mode continu |

Fonctionnalités techniques principales

conception écoénergétique

1.Condenseur séparé : Capture 3000–4000 kg/cycle de glace, dégivrage ≤ 90 min, réduisant le temps de cycle de 30 %

2.Récupération de chaleur par onduleur (VFD) : Réfrigération en cascade avec réutilisation de la chaleur fatale permettant d'économiser 15 à 40 % d'énergie

Contrôle intelligent

1.Processus programmable : courbes de température en 50 segments, stockage ≥ 32 recettes, échantillonnage des données toutes les 50 ms (compatible HACCP)

2.Prévention de l'oxydation : Recharge automatique en gaz inerte (N₂/Ar) en cas de défaillance du vide

Ingénierie spécifique aux aliments

1.Plage de Température Étendue : -45 °C à +120 °C, s'adapte aux fruits, viandes, café, etc.

2.Nettoyage CIP : Les buses rotatives couvrent les zones mortes, l'eau de rinçage répond aux normes alimentaires

Adaptabilité Industrielle

1.Production Continue : Le condenseur isolé permet la chaîne de production pré-congélation → séchage → déchargement

2.Interface Salle Blanche : Porte entièrement ouvrante ou automatique « type pizza » réduisant au minimum le risque de contamination

Applications Principales et Avantages

| Champ | Cas d'utilisation typiques | Les principaux avantages |

| Boissons Instantanées | Café, poudre de thé, jus | rétention d'arôme ≥98 %, solubilité instantanée (réhydratation ≤15s) |

| Fruits Séchés Croquants | Fraise, mangue, champignon | rétention de couleur/vitamines ≥95 %, durée de conservation 5x supérieure (par rapport au séchage à l'air chaud) |

| aliments pour Animaux de Compagnie | Viande crue lyophilisée, additifs | Préserve l'activité des protéines, sans conservateurs |

| Transformation des Produits de la Mer | Crevettes, pétoncles, filets de poisson | Préserve la texture, taux de réhydratation ≥90 % |