200㎡ Industriele vriesdroger Lyofilisator - 3000kg/Batch, 304 SS Auto Touchscreen voor fruit/voedsel/zeevruchten (FDA/CE)

- Overzicht

- Aanbevolen producten

VRIESDROOGPROCEDURE

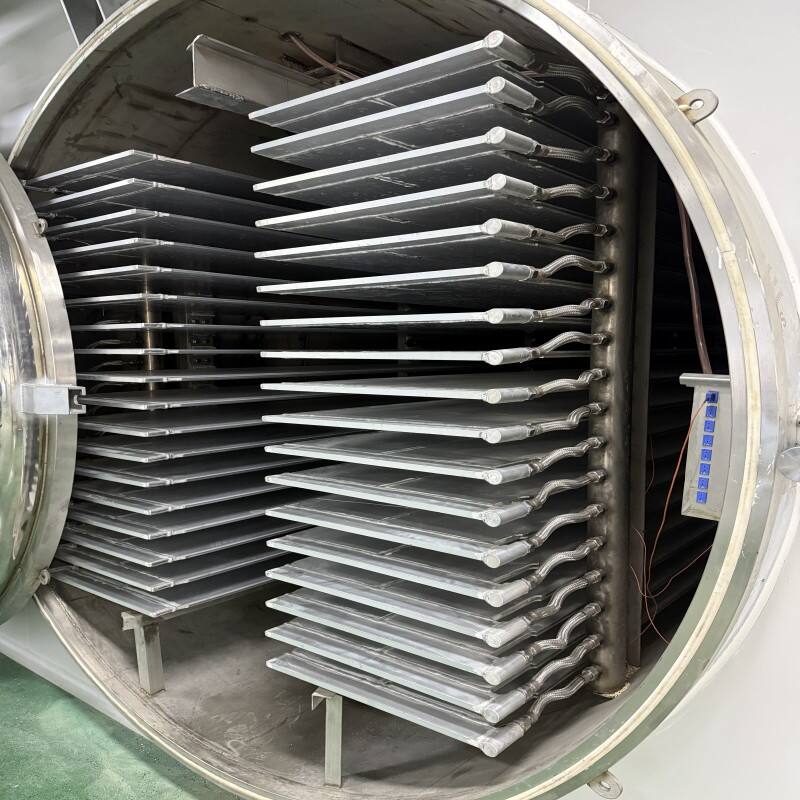

Het vriesdroogproces, ook bekend als lyofilisatie of sublimatie, bestaat uit twee hoofdfasen. Allereerst worden verse gesneden producten in een zogenaamde 'Blast Freezer' gebracht en ingevroren tot onder -40°C. Zodra de producten goed bevroren zijn, worden zij in de vriesdroogkamer geplaatst, waar vacuüm wordt gecreëerd door de luchtdruk met een bepaalde graad te verlagen.

Daarna wordt laagtemperatuurwarmte via de schappen van de vriesdroogkamer aan de producten overgedragen en het ijs in het product verandert rechtstreeks in gas, waarbij de vloeibare fase wordt overgeslagen. Vriesgedroogd fruit bevat al het voedingsvoordeel van vers fruit; alleen het water is verwijderd en vervangen door knapperigheid. Al onze vriesgedroogde producten zijn verpakt in luchtdichte verpakkingen en hebben een lange houdbaarheid.

| Nee | Artikel | Parameters |

| 1 | Model | FD-10 |

| 2 | Vriesdroogoppervlak | 10m³ |

| 3 | Gehele afmetingen | 3700*1400*1800mm |

| 4 | Gewicht | 3000kg |

| 5 | Vermogen | 25KW/380V/50HZ |

| 6 | Temperatuurbereik van verwarmingsplaten | Normale temperatuur ~+95℃ |

| 7 | Watercapaciteit | 120kg/batch |

| 8 | Energieverbruik | 12kW/h |

| 9 | Structuur | Alles-in-één |

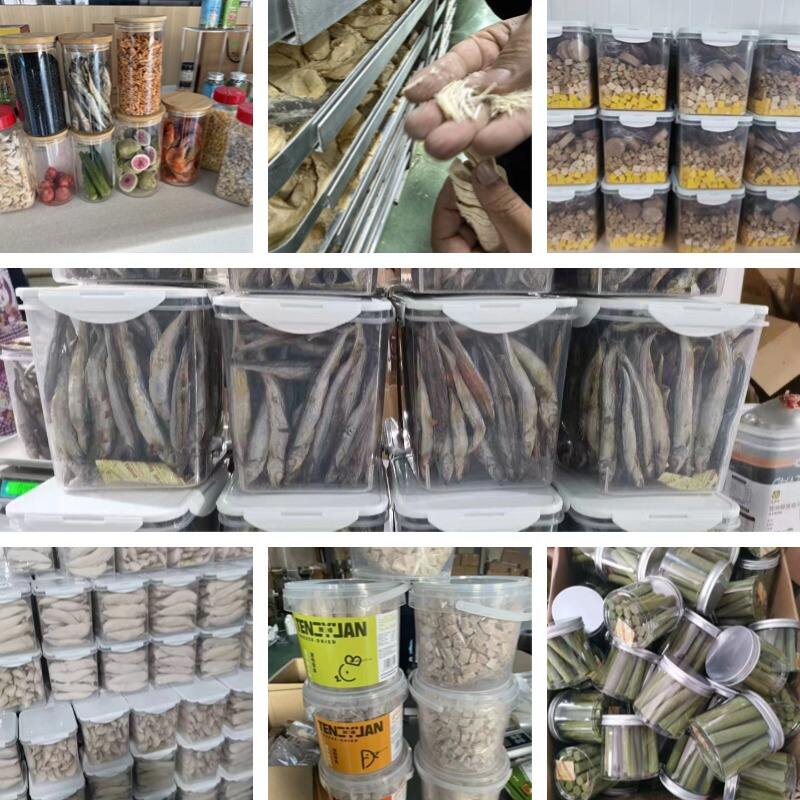

PRODUKTEN DIE WORDEN GEVRIESTROGEGEERD

·Kampeereten · Vlees

·Hondenvoer ·Vis

·Koffie ·IJs

·Paddenstoelen ·Eieren

·Guacamole/Salsa ·Babyvoedsel

·Kruiden ·Makkelijk te bereiden maaltijden

·Fruit & Groenten·Soepen ·Cannabis en gerelateerde producten

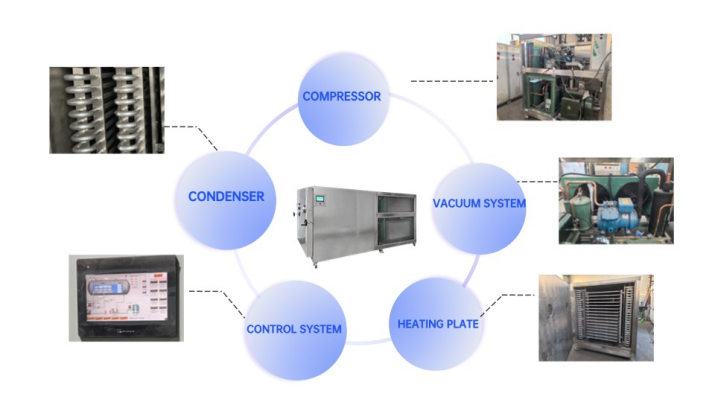

Werkingsprincipe

Vriesdroge proces

Het vriesdroogproces, ook bekend als lyofilisatie of sublimatie, bestaat uit twee hoofdfasen. Allereerst worden verse gesneden producten in een zogenaamde 'Blast Freezer' gebracht en ingevroren tot onder -40°C. Zodra de producten goed bevroren zijn, worden zij in de vriesdroogkamer geplaatst, waar vacuüm wordt gecreëerd door de luchtdruk met een bepaalde graad te verlagen.

Daarna wordt laagtemperatuurwarmte via de schappen van de vriesdroogkamer aan de producten overgedragen en het ijs in het product verandert rechtstreeks in gas, waarbij de vloeibare fase wordt overgeslagen. Vriesgedroogd fruit bevat al het voedingsvoordeel van vers fruit; alleen het water is verwijderd en vervangen door knapperigheid. Al onze vriesgedroogde producten zijn verpakt in luchtdichte verpakkingen en hebben een lange houdbaarheid.

Productoverzicht

De 200㎡ grote vriesdrooginstallatie is een industriële lyofilisatiesysteem ontworpen voor het verwerken van voedsel in grote batches, uitgerust met geïntegreerde in-situ verwerking om kruisbesmetting te elimineren. Met een batchcapaciteit van 2000–4000 kg is deze geoptimaliseerd voor instantdranken (koffie, theepoeder), fruitchips, dierenvoedsel en conservering van hoogwaardige zeevruchten.

Belangrijke specificaties

| Parameter | Typisch Bereik | Technische gegevens |

| Vriesdrooggebied | 197–200㎡ | Aanpasbare plankindeling |

| Verdampingstemperatuur | ≤-65°C tot -70°C (leeg) | Cascadekoelinstallatie, ≥90% dampafvangrendement |

| IJsopvang | 2400–4000 kg/batch | Gesplitste condensor, ontdooitijd ≤90 minuten (spuiten/dompelen) |

| Temperatuurbereik van het plateau | -45°C tot +120°C | Silicone olie verwarming, ±1°C uniformiteit, 50 programmeerbare segmenten |

| Uiteindelijke Vacuüm | ≤2,7–10Pa (leeg) | Dubbele vacuümpompen, evacuatietijd ≤30 minuten |

| Energieverbruik | 174–570kW (40% besparing met VFD) | Frequentieregelaars + warmterecuperatie |

| Schapconfiguratie | (15+1) lagen × 2 sets | rVS 304, instelbare afstand (70–80mm) |

| Droogcyclus | 18–24 uur/batch | 3–4 batches/dag in continu mode |

Kern technische kenmerken

energiezuinig ontwerp

1.Gesplitste condensor: Vangt 3000–4000 kg/ijs per batch, ontdooitijd ≤90 minuten, cyclus vermindert met 30%

2.Frequentieregeling met warmterecuperatie: Cascadekoeling met hergebruik van afvalwarmte vermindert energieverbruik met 15–40%

Intelligente regeling

1.Programmeerbaar proces: 50 temperatuurkrommen, ≥32 receptopslagmogelijkheden, 50 ms data-opname (HACCP-compatibel)

2.Oxidatiebeveiliging: Automatische inertgasvulling (N₂/Ar) bij vacuümverlies

Voedselspecifieke techniek

1.Groot temperatuurbereik: -45°C tot +120°C, geschikt voor fruit, vlees, koffie, etc.

2.CIP-reiniging: Roterende spuitkoppen reinigen moeilijk bereikbare zones, spoelwater voldoet aan voedselveiligheidsnormen

Industriële aanpasbaarheid

1.Doorlopende productie: Geïsoleerde condensor zorgt voor een pijplijnproces van voorbevriezen → drogen → lossen

2.Schoonruiminterface: Volledig openzijnde of automatische "pizzadeur" minimaliseert risico op besmetting

Belangrijkste toepassingen & voordelen

| Veld | Typische Gebruiksgevallen | Belangrijkste voordelen |

| Instant dranken | Koffie, theepoeder, sap | ≥98% smaakbehoud, ogenblikkelijk oplosbaar (≤15s rehydratatie) |

| Fruitchips | Aardbei, mango, paddenstoel | ≥95% kleur-/vitaminenbehoud, 5x langere houdbaarheid (ten opzichte van luchtverwarming drogen) |

| huisdierenvoer | Gevriesdroogd rauw vlees, additieven | Behoudt eiwitactiviteit, geen conserveringsmiddelen |

| Verwerking van zeevruchten | Garnalen, schildpad, visfilet | Behoudt textuur, herhydratatiegraad ≥90% |