pengering Beku Pintar 50㎡ -70℃ Penjebak Sejuk & Vakum ≤10Pa, Skrin Sentuh Auto SS 304 untuk Farmaseutikal GMP dan Makanan Cecair

- Gambaran Keseluruhan

- Produk Disyorkan

PROSES PENGERINGAN BEKU

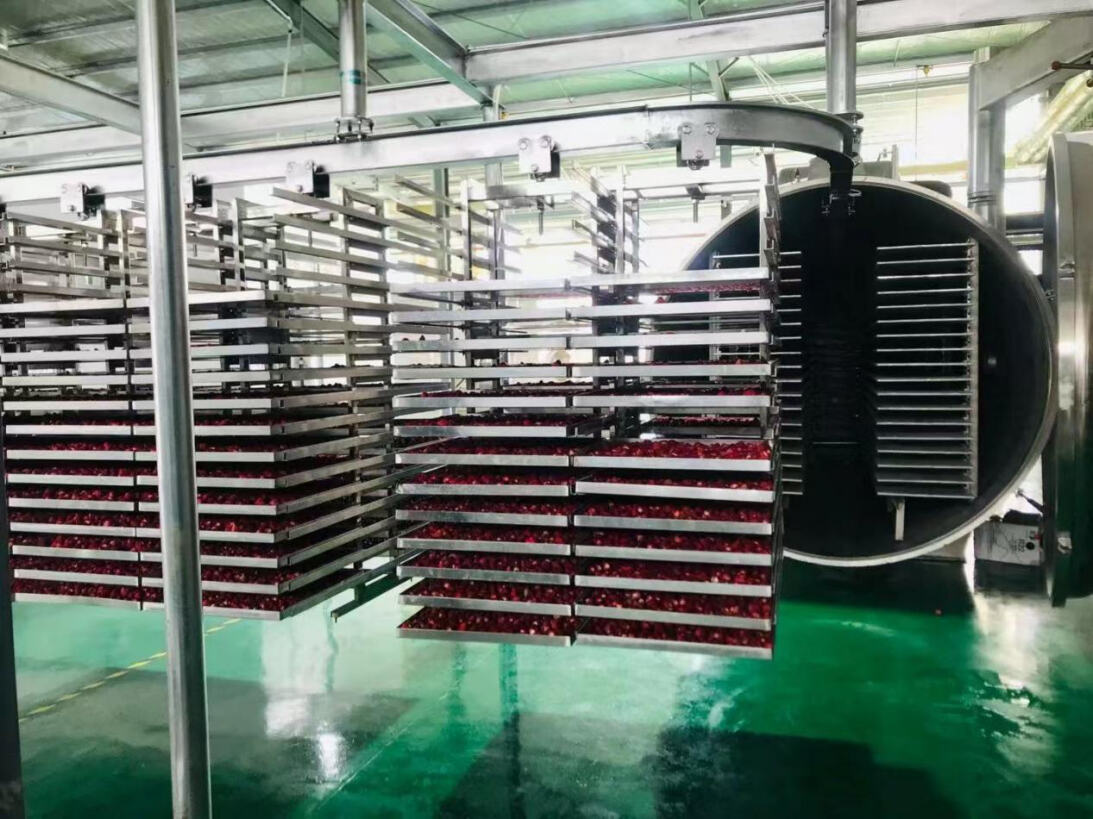

Proses pengeringan beku, juga dikenali sebagai liofilisasi atau sublimasi, terdiri daripada dua peringkat utama. Pada peringkat permulaan, produk yang dipotong segar diangkut ke dalam 'Blast Freezer' dan dibekukan pada suhu kurang daripada -40°C. Apabila produk telah membeku sepenuhnya, produk tersebut dimasukkan ke dalam ruang pengeringan beku di mana vakum dihasilkan dengan menurunkan tekanan udara pada tahap tertentu.

Kemudian haba bersuhu rendah dipindahkan kepada produk melalui rak dalam ruang pengeringan beku, menyebabkan ais dalam produk bertukar menjadi gas tanpa melalui fasa cecair. Buah-buahan yang dikeringbekukan mempertahankan semua khasiat nutrisi buah segar, hanya air dikeluarkan dan digantikan dengan tekstur rangup. Semua produk keringbeku kami dibungkus kedap dan mempunyai jangka hayat yang panjang.

| Tidak | Item | Parameter |

| 1 | Model | FD-50 |

| 2 | Kawasan pengeringan beku | 50m³ |

| 3 | Saiz dulang | 610*610*35*2mm |

| 4 | Berat | 15000kg |

| 5 | Kuasa | 100kw/380V/50Hz (dipanaskan secara stim) |

| 6 | Julat Suhu Plat Pemanas | Suhu Biasa ~+95℃ |

| 7 | Muatan Penapisan Air | 600kg/kelompok |

| 8 | Mod pemanasan | Pancaran dua permukaan |

| 9 | Struktur | Split ty pe, Unit dan kamar dipasang berasingan |

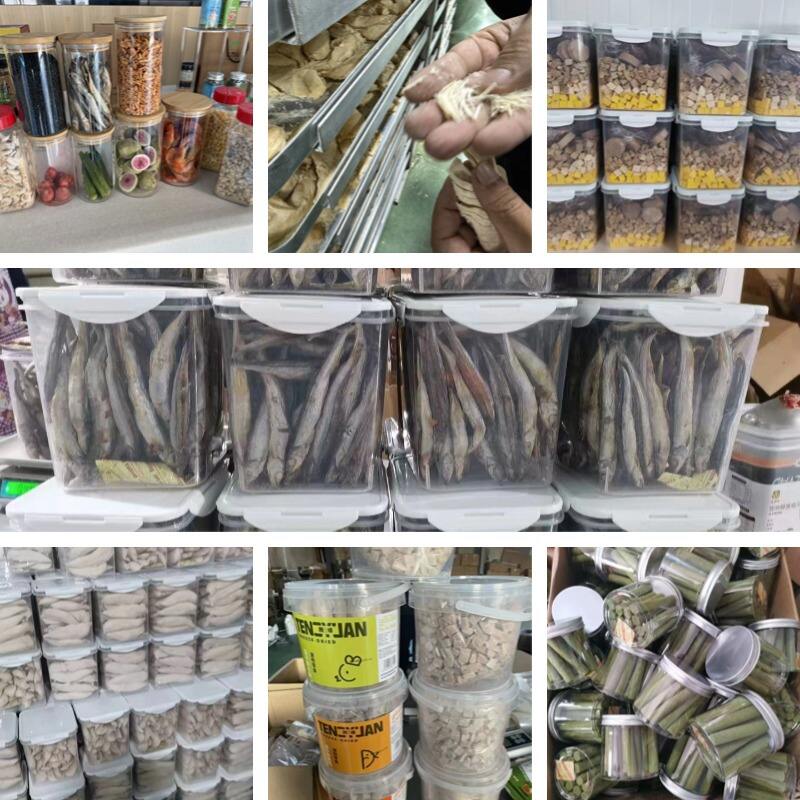

PRODUK DIKERINGKAN SEJUK MENGKIMAT

·Makanan Kempen ·Daging

·Makanan Haiwan Peliharaan ·Ikan

·Kopi ·Aiskrim

·Cendawan ·Telur

·Guacamole/Salsa ·Makanan Bayi

·Herba ·Hidangan Mudah Disediakan

·Buah-buahan & Sayur-sayuran·Sup ·Kannabis & Produk Berkaitan

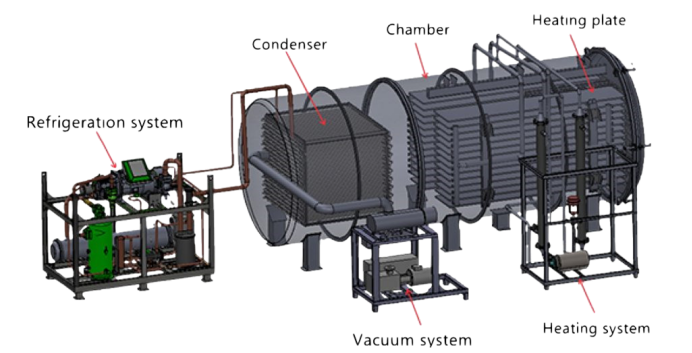

Gambaran Keseluruhan Produk

Pengering beku 50㎡ adalah sistem liofilisasi berskala industri yang menampilkan penyejukan dan pengeringan di tempat (in-situ) dalam satu ruang sahaja, mengelakkan risiko kontaminasi silang. Direka untuk pemprosesan julat besar (sehingga 500–600kg setiap julat), ia digunakan secara meluas dalam bidang bioperubatan, penghilangan air daripada makanan (contoh: kopi, buah-buahan), dan pemeliharaan ubat herba.

Spesifikasi Utama

1.Kawasan Pengeringan Beku: 50㎡

2.Suhu Kondenser: ≤ -65°C hingga -70°C (penyejukan berperingkat, penyerapan ais ≥800kg/julat)

3.Julat Suhu Rak: -45°C hingga +80°C (pemanasan minyak silikon, keseragaman ±1°C, 50 segmen boleh atur program)

4.Sistem Vakum: Vakum maksimum ≤2.7Pa (kosong), masa pengepaman ≤30 minit (ke 10Pa, pam Leybold/ULVAC)

5. Penggunaan Kuasa:Kuasa piawai: 150kW, model frekuensi berubah (contoh: SARDE) purata 35kW, menjimatkan 40% tenaga.

GARIS REKA BAGUS

Proses Teras Kaedah Tempatan: Menggabungkan penyejukan awal, pengeringan, dan pemetera botol pilihan mengikut piawaian GMP, serasi dengan CIP/SIP.

Penjerutan Tenaga Berkesan: Kondenser berasingan menangkap 800kg/kilo ais, pencairan ≤90 minit; Pemampat frekuensi berubah (SARDE) dengan pemulihan haba mengurangkan penggunaan tenaga sebanyak 15–40%.

Penjadualan Pintar: PLC Omron + skrin sentuh 10 inci untuk pemantauan jauh, penyimpanan resipi, dan eksport data; Ujian titik eutektik pilihan, pengisian gas lengai, dan penutupan automatik.

Prinsip kerja

Proses pengekalan beku

Proses pengeringan beku, juga dikenali sebagai liofilisasi atau sublimasi, terdiri daripada dua peringkat utama. Pada peringkat permulaan, produk yang dipotong segar diangkut ke dalam 'Blast Freezer' dan dibekukan pada suhu kurang daripada -40°C. Apabila produk telah membeku sepenuhnya, produk tersebut dimasukkan ke dalam ruang pengeringan beku di mana vakum dihasilkan dengan menurunkan tekanan udara pada tahap tertentu.

Kemudian haba suhu rendah dipindahkan ke produk melalui rak-rak ruang pengeringan beku dan ais dalam produk bertukar menjadi gas tanpa melalui fasa cecair. Buah kering beku mengandungi semua khasiat nutrisi buah segar dengan hanya air dikeluarkan dan digantikan dengan rangupan.